|

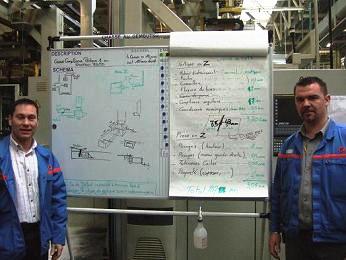

T P M , Amélioration efficiente des lignes de production, processus administratifs, R&D C’est réduire la fréquence et la durée des pannes, c’est optimiser les arrêts planifiés, c’est raccourcir les temps de changement d’outils et de série par le SMED. De par l’aspect aléatoire et une fréquence réduite, les potentiels majeurs résident dans la pertinence des causes. Les observations du terrain, l’analyse théorique et technique, des actions correctives pluridisciplinaires synchrones requièrent une concertation pluridisciplinaire, une chronologie structurée et une intensité facilitatrice. La démarche Hoshin vous procure ces conditions pour améliorer la pertinence des solutions, la cohésion à la mise en œuvre et stimuler la motivation avec des résultats plus rapprochés.

_ Pour étendre les opportunités 24/24h et 7/7j,

_ Pour conserver les spécimens d’investigation _ Pour structurer la recherche des causes aléatoires _ Pour faciliter l’élaboration des solutions _ Pour des débriefing efficaces sur le terrain. Mise en place du GEMBUTSU cart avec ses 11 étapes infaillibles. Cette démarche dépasse le DMAIC d’un facteur 3 en taux de réussite pour la résolution de problèmes complexes.

|