|

Organisation Lean : Svelte et Agile Les concepts LEAN reposent sur : le Juste-à-Temps et le Jidoka. Les outils du juste-à-temps sont le temps Takt-Time, le lissage, le flux continu en pièce-à-pièce, le flux tiré, le changement rapide d'outils (SMED) et l'intégration de la logistique; Les outils du jidoka sont la séparation de l'homme et de la machine, les outils d'arrêt de production au premier défaut (andon), les méthodes d'élimination des causes d'erreur (poka yoke), d'analyse de problème (« Cinq pourquoi »), la ré-ingénierie des équipements de production. Les concepts Lean sont plus riches qu'une simple méthode de production et forment un système cohérent de concepts imbriqués. On peut distinguer quatre niveaux d’analyse du système de pensée Lean: une redéfinition de la valeur ajoutée produite par une entreprise, le développement d’un schéma productif caractéristique, le développement d'attitudes managériales transfonctionnelles et la formulation d’une stratégie à long terme. Principes :

En facilitant la cohésion, en visant les modèles d’excellence et en passant à l’application, le bon sens de votre équipe évolue. Elle gagne en confiance pour relever de nouveaux défis. Votre organisation est alors prête à déployer les groupes Hoshin à la conquête de l’excellence.

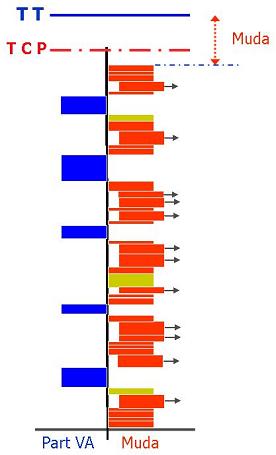

Ces "gâchis" qui handicapent la compétitivité : Défectueux ; Attente ; Mouvement ; Transport ; Stocks ; Surfait ; Surproduction

Ces sept familles de tâches sont des opérations sans valeur ajoutée «SVA». Elles représentent 40 voire 60% du total et accaparent une part de l’investissement disponible. Ni ces heures, ni ces équipements ne sont tolérables dans le prix de vente. Or, une part significative de ces Muda peut être extraite avec peu d’investissement dans un délai de trois semaines. Les mouvements non ergonomiques sont doublement considérés. Il résulte de la démarche ESCOF, (éliminer, simplifier, combiner, optimiser, faciliter) appliqué à la réduction des 7 Muda, un gain usuel de 20 à 25 % de productivité. Le ROI s'avère usuellement inférieur à 5 mois. NB : Extraire les MUDA, c’est valoriser les tâches.

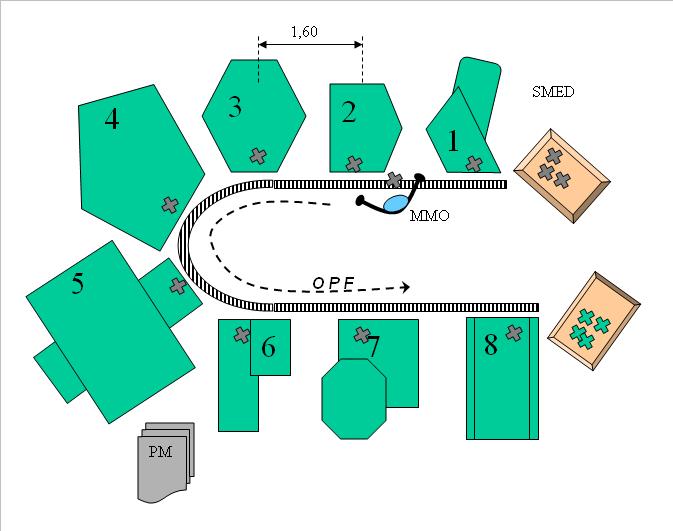

Configuration U-Cell : Muda réduit de 70%

▪ Une synchronisation sans planning, ni instructions ▪ Les encours (–80%) ▪ Les rebuts et retouches (–80%) ▪ Une meilleure affectation des investissements ▪ Moins de surface ▪ Un FiFo permanent ▪ Flexibilité de l’activité ▪ Implication interactive des acteurs.

|